交易价格: 面议

类型: 实用新型专利

技术成熟度: 通过中试

专利所属地:中国

专利号:ZL201621406463.9

交易方式: 许可转让 技术入股

联系人: 四川钒钛产业技术研究院

所在地:四川攀枝花市

1、项目背景

硫酸法钛白粉生产的最大弊端是"三废"排放量大,处理费用高,行业企业将此视为沉重的"包袱"。其中钛白废酸的处理问题显得尤为突出:在硫酸法钛白生产过程中,将产生大量的废酸:每生产1吨钛白,要产出4~6吨的废酸,该废酸含20%~25%左右的游离H2SO4以及10%~15%以FeSO4为主体的硫酸盐类。

由于钛白废酸中大量的游离硫酸和硫酸盐类的共存形式,使得废酸直接或再处理后回收利用的难度较大,回收利用的成本较高,目前,钛白废酸主要的处理方法有两大类:

(1)中和处理、达标排放

废酸排放至污水处理工序,采用碱性物质石灰石、石灰等进行中和处理,废水达标排放,废渣运至渣场堆放或部分晾晒后输送至水泥厂替代天然石膏。

(2)废酸浓缩、回用

占比近40%的国内钛白企业沿用国外60年代废硫酸浓缩技术如芬兰劳玛、德国鲁奇等或经过国内厂家改良后的废酸浓缩技术以及装置,对废酸进行真空浓缩处理,浓缩硫酸经过冷却析出硫酸盐类杂质,过滤后产出45~65%浓度浓缩废酸与新鲜98%混配后,返回钛白流程使用。滤出硫酸盐残渣回污水中和处理或运输至矿制酸系统进行掺烧处理回收铁及硫酸根。

这两种方法中,方法①基于运行成本考虑,为国内大部分钛白企业所采用,但该方法将产生数倍于钛白粉产量的石膏渣(目前硫酸法钛白企业每吨钛白粉副产生15吨左右的中和石膏渣),该石膏渣粒径微细、易扬尘且微含酸,对环境产生严重的二次污染;方法 该方法基本杜绝废酸处理二次污染的产生,节约钛白生产的硫资源,本应该是钛白企业大量回收废酸的有效方法,但由于直接采用高硫酸盐的废酸进行浓缩处理,同时未根本性解决浓缩过程硫酸盐基于酸度、温度上升而大量析出带来的一系列系统堵塞、热效率低下、运转设备磨蚀严重、酸回收率低(残渣含酸高)等问题,造成该工艺及装置投资巨大(多数企业按照双线建设,交替清洗使用)、运行/维护费用及成本高昂,从而使得建设有废酸浓缩装置的绝大部分钛白企业仅仅将此作为环保验收的必要组成部分而长时间闲置;

上述的两大类废酸处理工艺及方案为国内绝大部分钛白企业所采用,这些方法仅仅侧重于钛白废酸中游离硫酸的处理和利用,从工艺上看是成熟的,但从运行/维护费用以及废酸资源综合利用、二次污染等方面不尽人意。

目前中国拥有近280万吨/年的钛白产能中,传统的硫酸法工艺占据超过90%的比例;采用硫酸法工艺,每吨钛白粉将产生6吨25%的废硫酸和近50吨酸性废水,出于成本原因,超过80%的钛白企业对废硫酸和酸性废水采用石灰中和方式处理,而吨钛白副产15吨钛白红石膏滤饼对环境势必带来极大的二次污染。

攀枝花地区拥有全国近1/4的钛白粉产能,全部为硫酸法工艺,2017年全年攀枝花地区钛白实际产量近50万吨,也就是伴随钛白粉生产产出了近800万吨红石膏滤饼,每年数量及其庞大。而这些红石膏滤饼集中堆放在渣场,无法处置。

因此,如何对硫酸法工艺中废硫酸和酸性废水的综合利用工作显得尤为重要,而在其中的钛白废酸的综合利用首当其冲。

几经修订,即将出台的 《钛白粉行业规范条件》、《钛白粉工业污染防治技术政策》政策性文件对钛白粉企业在"三废"处理和综合利用等方面将提出更高的要求。因此钛白废酸的综合治理工作势在必行。

我们认为:基于硫酸法钛白废酸成分的复杂性,如何实现废酸中游离硫酸的回收和再利用是根本性解决废酸治理难题的唯一出路;而要实现这一目的,首先需要解决的是废酸中游离硫酸和硫酸盐类低成本的分离;

因此通过对萃取、焚烧、膜净化、树脂吸附层析分离等前沿技术的实践和比较,我们确定:采用特定树脂通过树脂层析技术的引入,对废酸中游离硫酸和硫酸盐进行相对分离,实现废酸净化,得到的净化稀酸由于大量硫酸盐的去除,可直接应用在磷化工、湿法冶金、矿类浮选、硫酸镁盐生产等行业代替新鲜浓硫酸使用,废酸中游离硫酸得到最大限度的回收和直接使用,并且净化稀酸用于现有的钛白废酸浓缩处理工艺,可以大幅度减少系统堵塞、提高换热效率、增加酸收率,解决浓缩装置系统性无法正常开启等"老大难"问题,从而最终实现钛白废酸的资源化有效循环利用、节能减排、经济化综合治理的目的。

2技术工艺

技术涉及硫酸法钛白废酸树脂层析净化分离系统、钛白废酸经过净化分离后形成净化稀酸,可与磷化工、湿法冶金、矿类浮选、硫酸镁盐生产等行业对接代替新鲜浓硫酸使用;同时净化稀酸与现有的钛白废酸浓缩处理工艺,可以大幅度减少因结垢导致的系统堵塞、提高换热效率、增加酸收率,解决浓缩装置系统性无法正常开启等"老大难"问题,可以实现钛白废酸中游离硫酸的资源化共同利用,减少目前的石灰中和处理工艺带来的天量石膏渣二次污染的社会风险。

2.1树脂层析酸/盐分离工艺

2.1.1酸回收技术的发展和比较

长久以来,各种工业废酸的回收多采用加热浓缩、焚烧等传统方法和工艺,随着能源价格的高涨及环保成本的提高,这些工艺由于经济效益差已渐渐不符合工业化生产要求;近二、三十年来,随着科学技术的发展,溶剂萃取、树脂层析、扩散渗析膜等新工艺和技术逐渐发展起来,但是多数方法因各有其未能克服的原因,制约了工业化大量和长期使用;其中树脂层析技术是八十年代在西方成功商业化运转之技术,因其价格高昂、技术保密等因素一直未能进入我国。国内外不同酸回收利用工艺比较见表1。

2.1.2树脂层析技术的原理和特点

树脂层析技术是20世纪初发展起来的一种选择性吸附、层析分离技术,通过特定吸附树脂的选择,在设定的流速下,利用特定树脂对混合物中不同物质具有不同的吸附力而使混合物中各组分得到有效的层析分离。该技术设备简单,操作方便,对溶液中特定的组分分离效率较高,运行费用低。

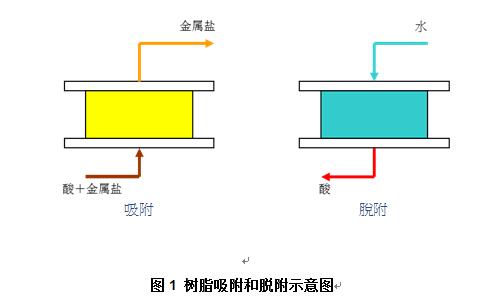

将含钛等硫酸盐(如硫酸亚铁、硫酸铝等等)的废酸通过特种树脂床,游离酸吸附在树脂床中,溶解性钛和其他金属硫酸盐穿

过树脂床层以含钛废水形式排出,再通入酸性(纯)水脱附树脂上之游离酸而形成低盐废酸而完成一个循环,如此循环周而复始,完成游离酸与金属盐之分离,树脂吸附和脱附示意图见图1。

由图1可知,根据钛白废酸各组分特性,利用先进的树脂层析液相分离技术,可以实现对钛白废酸中游离酸、金属硫酸盐的低成本分离;

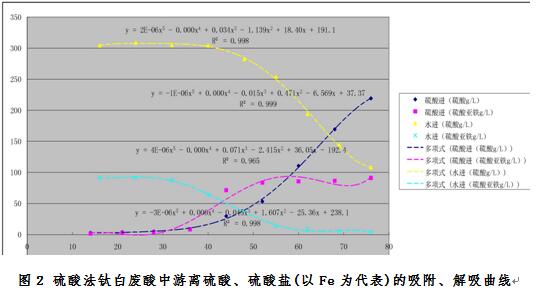

由于采用特殊处理过的特种酸吸附树脂,其表面带有强电荷,对废酸中游离硫酸具有很强的吸附作用,从而截留下游离酸,使金属硫酸盐通过。与离子交换树脂不一样,在它的表面不会发生化学反应,只是电荷吸引。再生时,只要用新鲜水就能把游离酸洗涤下来。由于这种特种处理过的专用树脂,在吸附与解吸过程不发生化学反应,只是吸附游离酸和水再生,不易老化,使用寿命较长。而分离后产生的低盐稀酸和含钛酸性废水,可以为下一步游离酸、溶解性钛回收再利用乃至硫酸盐的再处理提供了较好的基础条件和再利用思路。图2给出了硫酸法钛白废酸中游离硫酸、硫酸盐(以Fe为代表)的吸附、解吸曲线。

2.2、树脂层析酸/盐分离系统介绍

钛白废酸采用树脂层析酸/盐分离系统对废酸进行净化,其工艺包含两大部分,废酸预处理系统和树脂层析分离系统如图3所示。

2.2.1废酸预处理系统

其目的是采用沉降、絮凝或强制固液分离等成熟工艺,将钛白废酸中部分固体偏钛酸、机械颗粒、胶体等杂质去除,以满足树脂系统的运行要求,该环节是充分必要的,是树脂系统运行稳定的基础;分离出的杂质绝大部分是偏钛酸,收集回用具有一定经济价值。

2.2.2 树脂层析分离系统

包含酸计量、水计量、程序进酸/水等子系统和设备,通过预先设置在PLC中的模拟量对充填有特殊树脂的树脂柱进行进酸量和再生水量的控制和操作,产出不同酸/盐分离效率和质量的净化稀酸和含钛酸性废水;目前通过系统的优化和调整,单次树脂层析净化,硫酸盐和游离硫酸分离效率及游离酸回收率达到80%。

3、树脂层析酸/盐分离工艺的优势及特点

3.1、钛白废酸中酸、盐分离较为彻底

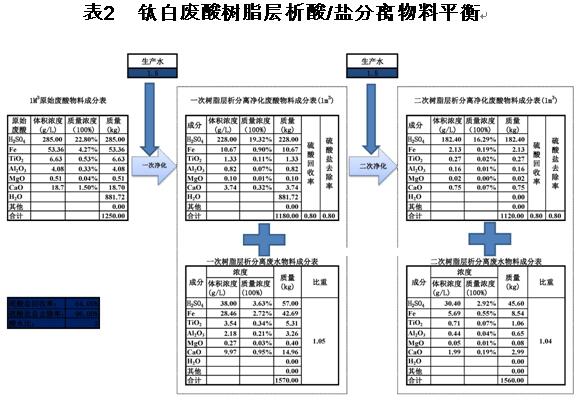

典型的钛白废酸树脂层析酸/盐分离物料平衡见表2。

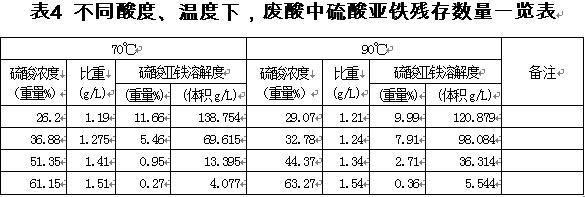

树脂层析酸/盐分离系统充分利用特种树脂对废酸中游离硫酸的特定吸附,从而使游离硫酸与硫酸盐的分离较为彻底。钛白废酸经过一次酸/盐分离,可去除60%~80%左右的溶解性硫酸铁、硫酸钛盐,而原始钛白废酸中游离H2SO4的回收率也在60%~80%左右;而如果经过两次酸/盐分离,钛白废酸中金属硫酸盐类去除率将达到80%~95%以上;该方法与国内某企业采用废酸和浓硫酸配置65%混合酸去除铁、钛硫酸盐的工艺(利用硫酸亚铁、溶解性钛随酸度增高溶解度降低的特性)相比较,在游离酸和硫酸盐分离效果及程度方面具有较大优势。表3 给出了不同酸度下,废酸中金属硫酸盐成分一览表,表4给出了不同酸度、温度下,废酸中硫酸亚铁残存数量一览表。

通过表3、表4和表5的相关数据可以知道,利用硫酸亚铁、溶解性钛等硫酸盐随酸度、温度增高溶解度降低的特性,采用废酸和浓硫酸混合配置成一定浓度的硫酸以达到去除金属硫酸盐的目的是可行的,但是仅仅对钛、铁等元素有较好效果,而废酸中其他金属硫酸盐如铝、镁等不甚有效,采用该工艺处理的混合酸如果用于硫酸制备系统,在干吸环节,由于吸附酸所含水中钙、镁、铝的质量分数太高,将大量析出,不利于制酸系统的稳定。

3.2、操作自控水平高

树脂吸附层析酸/盐分离系统采用自成系统的PLC控制,自控程度高,整体系统设备、储槽均相对密闭,对环境无新增污染。

3.3、运行费用低

树脂吸附层析酸/盐分离系统对钛白废酸中游离酸和硫酸盐进行分离的费用较低,该装置中特制树脂只要正确使用,寿命可在3~5年,而每次处理1M3废酸仅仅需要1~2M3生产水、1~2kwh左右电耗等,整套装置可按照用户要求自控运行,节省人力,因此该方法是目前钛白废酸除盐净化成本较为低廉的方式之一。

3.4、经济效益明显,投资回收期短

树脂吸附法色谱酸/盐分离系统采用低成本方式实现废酸中游离酸和金属硫酸盐的有效分离,如果同时结合硫酸制备和硫酸法钛白自身工艺特点,将钛白废酸中游离酸和有价的溶解性钛进行最大限度的综合回收利用,经济效益十分明显,同时设备运行、维护费用较低,投资回收期短,远远好于国内现有的废酸回收再利用工艺及装置。

4推广应用基础指标数据

图4为四川攀枝花市钒钛产业园区某钛白粉厂 1000kg/hr *2 两段式样机,图5为山东某钛白粉厂 3000kg/hr *1 一段式样机。

攀枝花市精研科技有限公司是较早专业从事钒钛"三废"综合治理技术研发、应用的公司,通过跨行业合作、对接,采取专有技术进行树脂层析酸/盐分离系统装置的研制与开发,现已经形成成套系列产品,在部分钛白企业现场组织样机应用试验,酸净化效果明显,生产出除盐率净化度达到80%以上的净化稀酸,取得较好试验效果,形成自主/自有/专有技术,并对项目技术拥有完全知识产权。

4.1公司目前已经形成500~5000kg/小时处理能力系列产品

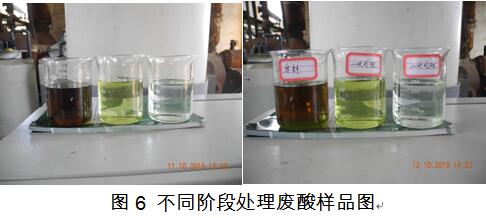

公司1000kg/小时、3000kg/小时样机现场处理效果显著:经过钛白厂现场单段、两段式装置持续近一年的连续运转,装置运行正常,酸盐分离效率稳定,图6为不同阶段处理废酸样品图,表5为现场实验原始记录(红色为硫酸回收率,蓝色为Fe去除率)。

4.2树脂层析净化稀酸应用性试验情况汇报:

4.2.1净化稀酸用于废酸浓缩解决系统堵塞问题

2016年7月~10月,米易正源科技有限公司厂内,采用树脂层析净化系统+MVR废酸浓缩系统对钛白废酸进行净化后浓缩,浓缩系统连续开动3个月,换热器无堵塞,循环泵完好。

4.2.2、净化稀酸代替浓硫酸用于钛精矿浮选试验

2016年4月在重钢集团西昌矿业公司技术中心实验组的大力协助下,采用单段净化稀酸代替浓硫酸用于钛精矿浮选,完成200kg/小时钛精矿浮选实验室小试,效果比较理想。

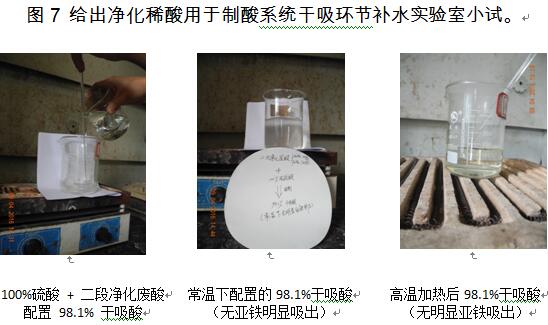

4.2.3、钛白废酸采用两段式树脂层析酸/盐分离处理后,净化稀酸用于制酸系统干吸环节补水实验室小试效果展

图7 净化稀酸用于制酸系统干吸环节补水实验室小试

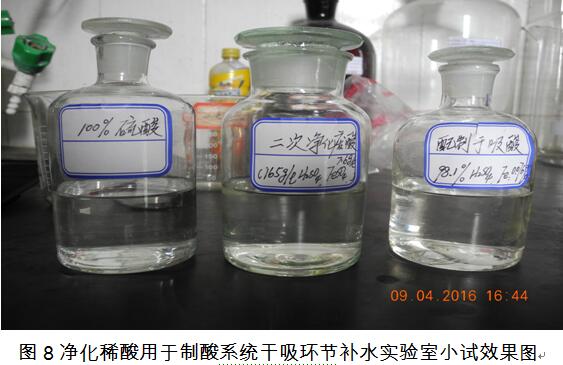

图8给出了 净化稀酸用于制酸系统干吸环节补水实验室小试效果图。试验项目:采用100%纯硫酸和二次净化废酸模拟制酸行业工艺 实验室配置干吸酸小试试验目的:验证配置后干吸酸中亚铁是否大量析出,以影响干吸环节工业生产。

4.2.4、公司《钛白废酸树脂吸附层析分离净化系统》已经形成自主/自有/专有技术,获实用新型专利证书,发明专利已纳入实质性审查。

图9给出了专利证书和公司信息。

5技术系统性、技术成熟性及知识产权状况

钛白废酸树脂吸附层析分离净化系统应用技术》包括钛白废酸的树脂层析净化工艺及成套设备、净化稀酸在磷化工、湿法冶金、矿类浮选、硫酸镁盐生产等行业的直接应用以及净化稀酸的MVR浓缩技术通过自身研发、联合开发等方式已初步形成技术系统性,技术无缝对接,其中废酸树脂吸附层析分离技术及成套系统制作技术为攀枝花市精研科技有限公司自主/自有/专有,拥有完全知识产权。

6关联性市场应用前景

《钛白废酸树脂吸附层析分离净化系统应用技术》通过对钛白废酸低成本的酸/盐分离,产出净化稀酸和含盐废水,净化稀酸由于大量溶解性盐类的去除,可以直接与钛白企业周边磷化工、湿法冶金、矿类浮选、硫酸镁盐生产等行业对接代替新鲜浓硫酸使用,最大限度地达到废酸资源化综合利用的目的;同时净化稀酸用于钛白企业配套的废酸浓缩装置,可以大幅度减少系统堵塞、提高换热效率、增加酸收率,解决浓缩装置系统性无法正常开启等"老大难"问题,从而最终实现钛白废酸的循环利用、节能减排、经济化综合治理的目的。

该项技术的推广可望有效解决国内目前近300万吨/年硫酸法钛白产能下1500万吨/年钛白废酸的工业环保治理难题:(1)通过强化废酸中游离硫酸和硫酸盐有效分离,是废酸成为有一定价值的稀酸而得到直接使用;(2)通过采用净化稀酸浓缩可以大幅度缓解、解决废酸浓缩装置无法正常开启等问题。

上述措施实施将使国内1500万吨/年钛白废酸中近300万吨/年游离硫酸有望得到回收和再利用,从而实现钛白废酸中游离硫酸的资源循环再利用,消除硫酸中和带来的2000万吨/年石膏渣二次污染,经济和社会效益显著。。

7典型应用案例分析

7.1钛白废酸一段净化处理后代替浓硫酸用于钛精矿浮选投入产出分析(10万吨/年)

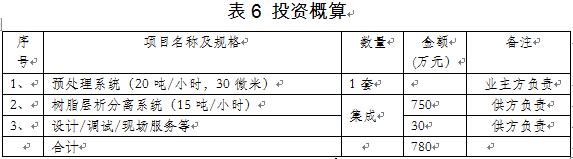

7.1.1、投资概算

投资概算见表6。

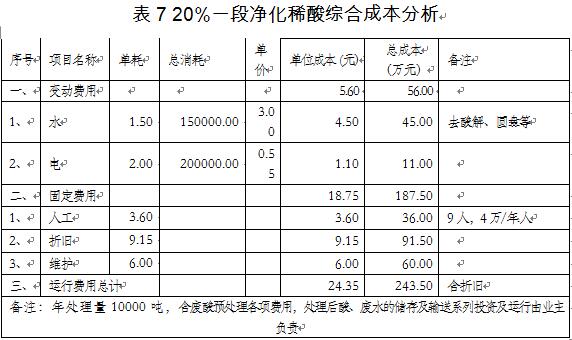

7.1.2、20%一段净化稀酸综合成本分析

20%一段净化稀酸综合成本分析见表7。

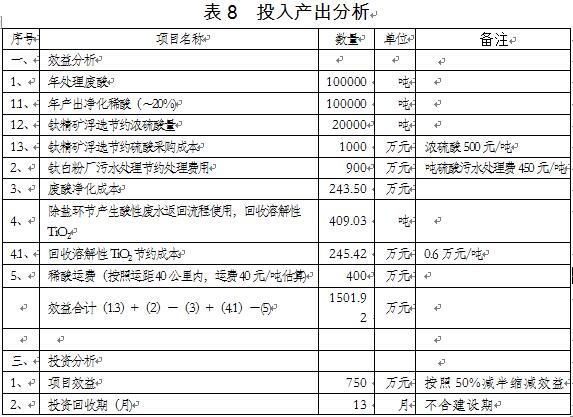

7.1.3、投入产出分析

投入产出分析见表8。

7.2钛白废酸一段净化处理后用于废酸浓缩至55%硫酸投入产出分析(10万吨/年)

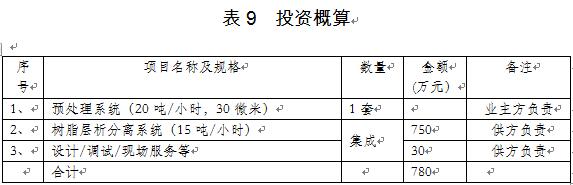

7.2.1、投资概算

投资概算见表9。

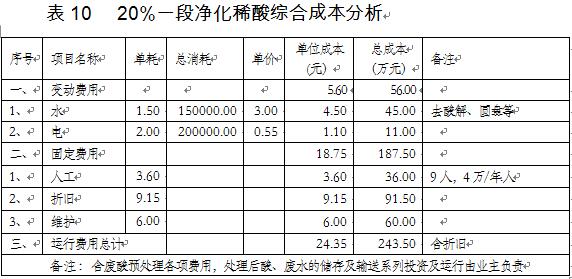

7.2.2、20%一段净化稀酸综合成本分析(年产量100000吨)

20%一段净化稀酸综合成本分析见表10。

7.2.3、投入产出分析

1)净化稀酸用于废酸浓缩生产55%硫酸,浓缩收率≥ 85%;由于增加了前置净化工序,吨55%硫酸增加前置净化费用:(55%/0.85/20%)*24.35=79.78元;

2)浓缩装置硫酸收率(传统浓缩70%收率)提高增加55%硫酸量:

(55%/0.7)*(0.85-0.7)/55%=0.22吨,按硫酸半价折合价值50元。

3)因此浓缩系统采用净化稀酸后,55%硫酸吨成本增加79.78-50=29.78元;吨钛白废酸浓缩成本增加:=(1.2/55%)*0.85*29.78=55.22元/吨钛白

备注:采用净化稀酸用于废酸浓缩,由于废酸中硫酸盐大量预先除去,对浓缩系统堵塞减缓、换热器效率提升、系统维护费用大幅度减少等方面带来的效益增加、成本降低,暂不预估。

7推广应用建议

7.1、在攀枝花市钒钛高新产业园区内建设10~20万吨/年废酸树脂层析净化装置,针对产业园区内稀酸潜在用户:东立磷制品、硫酸镁、硫酸企业等开展稀酸工业应用试验推广工作;

7.2、针对选钛企业稀酸替代浓硫酸用于钛矿浮选尽快开展规模化工业应用试验推广工作,工业试验成功后,以攀密地区、新久矿区、米易白马为区域重点,达成攀密地区20万吨/年、新久矿区30万吨/年、米易白马30万吨/年,总计80万吨/年钛白稀酸替代工作,年减排100万吨石膏渣。

7.3、积极与钛白粉厂沟通,推行废酸浓缩前废酸树脂层析分离净化工艺及装置的大面积普及,力争废酸浓缩装置开机率达到80%,负荷率达到80%以上,彻底杜绝废酸采用石灰中和工艺产生石膏渣二次污染问题,力争废酸浓缩消耗200万吨/年钛白稀酸,减排220万吨/年石膏渣。

Copyright © 2018 宁夏回族自治区生产力促进中心 版权所有 宁ICP备11000235号-3 宁公网安备 64010402000776号